| Наши проекты: Склей-ка Модель! : NorthStarModels : Studio XIII : Wiki : Сувениры : Walkarounds : Новости |

Работа с металлом в моделях - Люди гибнут за металл... (с)

Здравствуйте, коллеги! Извините за столь долгое молчание, но поверьте, был занят интересной работой и не мог отвлечься. Теперь выдалось время, и я хотел бы выполнить свое обещание, а именно написать статью по работе с металлами в своих моделях.

Признаться, статья довольно сложная и все это время я обдумывал, как бы поинтересней подать этот материал. В конечном итоге решил показать это на некоторых конкретных примерах. Но, прежде всего, давайте рассмотрим те случаи, когда применение металлов в постройке модели становится просто необходимым. На мой взгляд, таких случаев три:

- Когда нужно показать тонкое сечение копируемой детали (створки шасси, всевозможные воздухозаборники и обтекатели, антенны, трубки пито и прочие мелкие детали, выступающие из самолета).

- Когда нужно создать какую-то силовую конструкцию с необходимыми прочностными характеристиками. Пример тому: стойки и вилки шасси, опять же антенны, чтобы не гнула нить, и, наконец, обычные металлические штифты для соединения крупных деталей. Например: крыло и фюзеляж.

- Чисто декоративная функция. Когда необходимо передать цвет, блеск и игру металла на копируемом объекте.

Итак, как писалось выше: давайте рассмотрим все эти виды работ, на конкретных примерах отталкиваясь от этих трех пунктов.

Начнем по порядку:

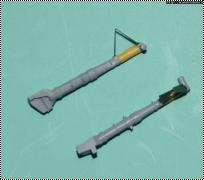

перед нами пушка ГШ-23Л (фото № 1-5) от модели истребителя Миг-23М 1/32.

Полностью самодельная конструкция, для изготовления которой использовались металлы, а именно: алюминиевая фольга. На копируемой детали нужно было тонкое сечение элементов конструкции, а также блеск и натуральность чистого алюминия. Так, что по необходимости изготовления этой детали из металла можно отнести к пунктам 1 и 3. Для начала была выточена деревянная болванка по форме самой пушки, в ней были прорезаны все необходимые отверстия, и углубления которыми изобилует данное изделие. После чего началась работа с алюминиевой фольгой. Фольгу применял от мембран жестяных банок из-под кофе. Материал толщиной 0,2 мм. Как нельзя лучше подходит для этой цели. Нужно было обклеить фольгой готовую деревянную болванку, для этого делалась выкройка из бумаги на каждый отдельный участок корпуса пушки. Тем самым копийно отражая так называемые линии расшивки. Используя бумажную выкройку, форма развертки каждого участка переносилась на фольгу, после чего вырезалась и по ровной пока развертке накатывалась имитация клепки. Затем фольга отформовывалась по деревянной болванке и приклеивалась на нужное место. Таким образом, все дерево было зашито фольгой. Помимо этого задняя часть была снабжена вентиляционной решеткой с тремя прорезями, которая была выполнена отдельной накладкой (фото № 4,5).

Хочется пояснить, что задняя часть обтекателя пушки была отформована методом «матрица-пуансон». Далее переходим к изготовлению всех мелких деталей конструкции. Стволы были выполнены из той же фольги и сформованы отдельно. Пришлось повозиться с 5-ю отверстиями пламегасителя, которые имеют форму скругленного прямоугольника. Из металла были выточены и посадочные крепления стволов – квадратные по форме. Хорошо видно на фото № 1 и 2. Далее идет всякая мелочевка, предназначение которой я, к сожалению, не знаю. А также отверстия газоотводов сделанных из мед. иглы соответствующего диаметра. После этого необходимые части пушки были окрашены в светло-голубой. Следующей проблемой, которую необходимо было решать: стали корпуса гильзосбросов, которые являются характерной особенностью пушки ГШ-23Л. Для этого были выполнены деревянные макеты корпусов, по которым формовались и сами гильзосбросы. Последние были сделаны из фольги от герметичной мембраны акрилового лака NOVOL. Стоит отметить, что эта фольга имеет с одной стороны еще и полиэтиленовый слой, что намного улучшает прочностные характеристики моделируемого изделия. Хорошо видно на фото № 1. В конечном итоге гильзосбросы были собраны из нескольких деталей, вырезанных и отформованных на деревянных болванках. Прямо на болванке прорезались и необходимые отверстия сзади самого гильзосброса (фото № 4).

Следующим этапом стало изготовление открывающихся створок кожуха пушки. Необходимо было изготовить две рояльные петли для шарнира самих створок. Для этого я использовал хвостовики сверел диаметром 0,3 мм., на которые были смонтированы и сами петельные шарниры сделанные из фольги. Сами створки сделаны из фольги и имеют по два отверстия охлаждения (жалюзи), которые я воспроизвел следующим способом. Прорезав кусочком бритвенного лезвия два отверстия, иглой от мед. системы сформовал углубления самих жалюзи.

Необходимые накладные детали, также были сымитированы с помощью фольги методом «матрица-пуансон», или обыкновенным оттиском. Круглое отверстие вырубалось пробойником (заточенные и заправленные мед. иглы). С помощью этих же пробойников были сделаны все накладные головки винтов. Способ простой. Берем пробойник и делаем отверстия в фольге, затем тонкой проволокой вынимаем из пробойника получившийся кружок, имирующий головку болта. Затем монтируем его с помощью клея на нужное место. Таким образом, были сделаны все винтовые соединения конструкции пушки. Стоит отметить, что на все это изделие потребовалось изготовить 147 деталей.

Следующим примером, который мы собираемся с вами рассмотреть, является передняя стойка шасси модели МиГ-23М 1/32, так же как и предыдущая полностью самодельная деталь (фото № 6-14).

По каким же причинам выполнялась эта работа из металла. Здесь смело можно обозначить 2 и 3 пункты. Первое – прочностные характеристики изделия. Для этого мною была разработана следующая конструкция. Из дерева были выточены основные элементы корпуса стойки (фото № 12), которые включают в себя две части центрального корпуса и две части вилки двузвеника. Внутри деревянных частей было просверлено сквозное отверстие, в которое был продет металлический стержень из стальной проволоки диаметром 1,5 мм. Между деревянными частями, согласно с видом оригинала была вставлена алюминиевая шайба токарной работы. Нужно сказать, что перед сборкой все деревянные части были загрунтованы и отделаны так, чтобы скрыть фактуру деревянных деталей. Затем эти части были покрашены и собранны. Далее начинается основная работа с металлом. Для начала была изготовлена тяга уборки передней стойки (фото № 11). Эта деталь включает в себя шток, корпус цилиндра, и трубку с ресивером, а также два узла крепления. Все детали выполнены из металла. Попробуем по порядку: шток сделан из мед. иглы от системы, передний узел крепления штока - из алюминиевой пластины и фольги. Далее корпус тяги – точенный деревянный цилиндр с отверстием под шток. Утолщение на концах – алюминиевая самоклеющаяся фольга. Входное отверстие штока – заглушка токарной работы (алюминий). Ресивер и трубка – кусок иглы и окрашенная медная проволока, хомуты и крепления – алюминиевая фольга. Следующим этапом постройки стал механизм поворота передней стойки (фото № 6,9,10,14).

Узел выполнен из различных металлов с применением токарно-фрезерных работ и включает в себя верхнюю тягу управления (иглы, фольга, проволока). Расширительный бачок гидравлики (алюминий) Сам механизм управления с двумя тягами (алюминий, латунь, сталь). Основной амортизаторный шток на стойке так же изготовлен из трубки медицинской иглы. И представляет собой жесткое соединение самого корпуса с вилкой шасси. На вилке располагаются два колеса, которые снабжены имитацией системы тормозов (фото № 7,8,10), которая включает в себя два тормозных суппорта (пластина, алюминий) четыре цилиндрика (мед. иглы), а так же кронштейны и разводящий ресивер (алюминий). Сами трубки сделаны из стальной проволоки (0,3 мм.). Колесная ось – обрезанная трубка от медицинской системы (1,5 мм.) на концах у оси имеются заглушки (выштамповка с помощью пробойников, фольга, алюминий). Теперь о самих колесах (фото № 10,14). Диски колес были сделаны следующим способом: сначала из пластика были выточены заготовки дисков. Затем из алюминиевой фольги были выбиты круглые, вогнутые выштамповки, тарелкообразного вида, которые в последствии были приклеены на переднюю часть диска. Сверху был добавлен точеный алюминиевый обруч, который послужил имитацией обода. После вся конструкция была окрашена в зеленый цвет. Шины для колес, точеные из резины, переделка от детской игрушки. После того, как колеса были смонтированы на оси, были надеты заглушки подшипников (выштамповка из фольги).

Затем из проволоки и мед. игл сымитированы штуцера закачки воздуха и информационная трафаретка (фольга). Дальше по порядку. Щиток брызговика (фото № 8,10,12,13) – выштамповка из фольги.

Для чего была изготовлена деревянная матрица корпуса брызговика. Пуансон вырезан из алюминиевой пластины и по середине снабжен додавливающей полосой, выполненной из того же материала. Затем обыкновенным подтиском был сделан и сам брызговик. Ребра жесткости (всего 8 штук), были выточены отдельно из алюминиевой проволоки диаметром 1 мм. и наклеены на свои места. Сзади так же из алюминиевой пластины были изготовлены три поперечных силовых элемента (фото № 12) . Затем деталь была благополучно загрунтована и окрашена. Головки винтов дополнили всю картину. Осталось сделать фару и гидравлические шланги. Фара (фото № 8, 12, 13) сделана из кончика обыкновенного шарикового стержня.

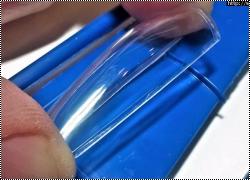

Остекление – заполнение акриловым лаком. Защитная решетка вырублена из шестеренки от часового механизма, кронштейн – из алюминиевой пластины, хомут со стяжкой – фольга и мед. игла. Ну и наконец шланги гидравлики, сделанные из обыкновенной проволоки в виниловой оплетке. Стоит отметить, что виниловое покрытие обработано шлифовальной шкуркой для предания копийного вида. Штуцера на шлангах сделаны из игл. Хомуты – полоски фольги. Нужно отметить, что на постройку потребовалось изготовить 176 деталей.

Вы еще не уснули? Ну тогда идем дальше.

Очередным объектом, принятым к рассмотрению оказалась створка передней стойки от этой же модели, выполненная из металла (фото № 15-17). К какому же из трех пунктов отнести это изделие? Можно смело сказать, что это сделано по чисто эстетическим соображениям. И дело вот в чем - на створке имеется жаропрочный экран для зашиты планера от работы пушки ГШ-23. Мне захотелось передать настоящую побежалость металла от нагрева. С этой задачей я справился следующим способом: взяв обыкновенное стальное полотно от китайской рулетки, я нарубил его на нужные по размеру части, предварительно удалив краску с мерной разметкой. После чего накатал клепку и преступил к эксперименту. Получить побежалость можно только одним способом – нагревая деталь на открытом пламени. Для этого я использовал обычную бензиновую зажигалку Zippo. Получается прекрасная горелка. Появление побежалости – секундное дело. И поэтому нужно успеть поймать момент. Испортив штук 5 заготовок, наконец-то был получен нужный результат (фото № 15,16). Остальное уже было делом техники.

Покрасив половину створки в светло-голубой, я принялся за изготовление накладных деталей: 1) задняя часть обтекателя теплопеленгатора, была изготовлена путем выштамповки из алюминиевой фольги с полиэтиленовым покрытием. Вторая выштамповка прямоугольной формы была сделана таким же способом. Далее нанесены головки болтов. Внутренняя часть створки (фото № 17) была выточена из алюминиевой пластины. Углубления сделаны бормашиной и закрыты сверху формованными из фольги заглушками. Петли изготовлены из пластины и фольги. Головки болтов нанесены отдельно.

Ну, думаю, что сейчас вы точно уже уснули. Просыпайтесь! Меняем масштаб.

И в этом нам поможет модель истребителя И-1 (Ил 400) 1/72 от ICM (фото № 18–30) выполненная из…… утюга и гвоздей!

Признаться точить эту модель из металла меня сподвигла задняя часть от упаковки этой модели, где была дана схема окраски самолета. Всему виной стала магическая подпись «полированный алюминий». Я решил, что краской этого никак не добиться. И пустился во все тяжкие. Так что причина, почему из металла? Опять же можно отнести к 3 пункту. Итак, решено переделать все части, которые позиционировались, как полированный алюминий. В результате чего, это получился почти весь самолет, за исключением самого фюзеляжа с его фанерной обшивкой. Это единственная деталь, которую не стоило переделывать, а в остальном модель предстояло изготовить заново.

Материалом для этого послужил алюминиевый сплав, взятый из подошвы старого утюга. Толщина пластины позволяла точить все необходимые части. И дело пошло! Эх, размахнись рука! Раззудись плечо! Точить – не переточить! Но чего не сделаешь ради любимой модели? Все это конечно шутки, а на деле для начала была выточена винтомоторная группа (фото № 18, 19, 20).

Кок винта выточен на станке, после чего были нанесены линия расшивки и клепка. Затем проточен паз под винт. Вокруг паза из фольги вырезал и приклеил обечайку. Сам винт сделан из слоеной (1 мм.) фанеры, склеенной между собой в два слоя. На передней кромке винта вставил медные полоски из прокатанного в самсонах царского пятака (чистая медь), имитирующие оковку винта. После этого винт был приклеен к коку. Сзади кока была доклеена разделительная шайба (латунь). После этого нужно было изготовить лобовой обтекатель капота двигателя. Благополучно был выточен из алюминиевого сплава. По 4-ем проекциям, взятым из чертежей журнала «Крылья Родины». Внизу обтекателя был проточен паз, куда должен вставляться радиатор водяного охлаждения двигателя. Сам радиатор был сделан следующим образом.

Поскольку в инструкции по окраске модели радиатор должен окрашиваться, как медь, то эти деталь воспроизвел с помощью медной проволоки. Для чего, сначала из алюминия выточил корпус, по краям которого накатал клепку. Затем сверху была намотана медная проволока диаметром 0,3 мм. С обратной стороны проволока залита клеем, после чего, снаружи из фольги добавлено пару полос. Затем готовый радиатор успешно установлен на свое место. Следующим звеном винтомоторной группы стал верхний капот двигателя (фото № 21-25).

В общем, то капот был сделан по той же технологии, что и пушка ГШ-23. В данном случае вместо деревянной болванки была использована штатная пластиковая деталь из набора, предварительно сточенная на толщину фольги. Сверху капота из мед. иглы диаметром 2 мм. Был сделан воздушный канал карбюратора и обтекатель (алюминиевая пластина). Стволы пулеметов так же изготовлены из мед. иглы соответствующего диаметра.

Следующей деталью принятой к рассмотрению является шасси модели (фото № 26-28), которая включает в себя маленькое крылышко, 4 подкоса и пару колес.

Крылышко сделано следующим способом. Само крыло выточено из алюминиевой пластины. Для того, чтобы передать гофрированную поверхность я изготовил еще и деревянный вариант этой детали. Сверху прямо на дерево, виток к витку, была приклеена медная проволока, имитирующая гофр. После чего из фольги были сделаны 5 разверток, которые были отформованы на этой деревянной форме. После чего уже смонтированы на алюминиевом крыле. Стыковочные полосы выполнены отдельно, и сделаны из полосок фольги с накатанной на них клепкой. Перейдем к самим колесам: диски выточены на станке из алюминия. Сверху на эти заготовки были приклеены лицевые части, изготовленные из шляпок декоративных гвоздей. Конечно, предварительно пришлось обтачивать по краям и вгонять в размер. Из латуни и мед. иглы были изготовлены заглушки осевого подшипника. Головки болтов наклеены отдельно. Пневматике колес подобраны из наборов «Эльф». Стойки подкосов выточены из алюминиевой пластины толщиной 1,5 мм. И в последующем отполированы. Вся конструкция собранна в единое целое, с помощью пайки и клея. Следующей деталью, которую мне хотелось исполнить из натурального материала, стал медный масляный радиатор (фото № 29,30).

Для этого из меди (помните царский пятак?) был выточен сам корпус радиатора. Далее все той же медной проволокой, только диаметром 0.1 мм. были навиты пластины. Нужно сказать, что этот процесс очень щепетильный, т.к. уложить проволоку диаметром 0.1 мм. виток к витку весьма сложно, если не верите – попробуйте сами. В добавок в отличии от предыдущего варианта (водяной радиатор) здесь обе стороны являются чистовыми. Но все же и эта трудность была преодолена. Правда, мотать пришлось целый день. Кронштейны радиатора изготовлены из стальных пластин, из латуни выточил пробку сливного отверстия. Результатом я остался доволен. Далее по списку.

Модель МиГ-15бис от КР 1/72

(фото № 39-41).

Эта модель тоже изобилует металлическими частями. Но давайте рассмотрим всего лишь маленькую часть. А именно – щитки воздушных тормозов. Детали делались согласно 1 и 3 пунктам нашего списка, как бы повторяя технологию производства настоящего МиГа. В результате чего из фольги толщиной 0.2 мм., были вырезаны детали щитка. Вся конструкция была собрана на 2-ух компонентный акриловый лак. Гидравлические толкатели выточены из стали (обыкновенные гвозди). После чего все элементы смонтированы на модель. Ну и в заключении хотелось бы остановится на элементарном способе придания модели натурального вида – простейшей оклейкой готовой модели фольгой. Сам способ не нов, и многие моделисты давно используют его для отделки своих моделей. А по сему отнести его можно к 3-ему пункту нашего списка.

Для примера возьмем модель Ла-15 1/72 производитель UNDA

(фото № 31-38).

Дабы передать игру цвета алюминиевых панелей, местами модель была обклеена обыкновенной тонкой алюминиевой фольгой для поварских нужд. Так как у этой фольги обе стороны имеют разный оттенок, этой и было использовано при отделке данной модели. Хочется добавить, что существует много способов наклейки фольги. В данном конкретном случае фольга была наклеена на яичный белок, после чего сверху задута лаком Future. О результате можно судить по имеющимся фото.

Ну, вот мы и подошли к финалу моего повествования. Хотелось бы подытожить сей труд. Моделизм – «нежатое поле» для технического творчества. И многое зависит от нашей с вами фантазии и умения воплотить эту фантазию в реальной модели. Я скромно надеюсь, что эта статья позволить многим моделистам искать и находить, безусловно, интересные решения, как в изготовлении, так и в отделке своих моделей. Все в ваших руках. Дерзайте! И результат обязательно даст о себе знать.

С глубоким уважением, Слапыгин Игорь.

Фото на заставке: модель МиГ-23МЛД 1/72 от «Звезда». Именно с этой модели и началось моё увлечение металлами при постройке модели.

Фото: Слыпыгиной Александры Игоревны.

Опубликовано: 2.11.08 11:38

| » Автор | |

|---|---|

Слапыгин_Игорь | |

| Опыт: | 439 |

| Репутация: | +516/–1 |

Лучшая публикация - ноябрь 2008

http://scalemodels.ru/modules/myarticles/article_storyid_1234.html Лучшая публикация - ноябрь 2008

http://scalemodels.ru/modules/myarticles/article_storyid_1234.html |

Тема: Re: Работа с металлом в моделях - Люди гибнут за металл... ( Большое спасибо за статью. Все ждал, когда же Вы ее напишите. Я пока для моделей вытачивать ничего не решался, но теперь видно придется. Аргументы типа "не знаю как сделать" уже не пройдут. Есть где поучиться.

С уважением, Сергей |

Ла-15 был частично оклеен фольгой

как частично, а частично из металла или покрашен? |

Тема: Re: Работа с металлом в моделях - Люди гибнут за металл... ( Ещё раз перечитал.... просто нет слов. Замечательно +1 |

Сан_Саныч

Саша спасибо за оценку. По наклейке фольги в разделе Пушка ГШ-23 всё понятно? |

а вот нигде такой тонкий алюминий не найти?

Сегодня разобрал в его поисках пару электролитических кондецаторов - там фольга толстая :(, для этих дел не пойдет. Зато она анодированая и отлично клеится! Правда хрупкая - при попытке выдавить ствокри трескается. Кондецаторы импортные из БП от компа. Правильное направление - конденсаторы. Только не элекролитические (там тонкой фольги нет) а, например серии МБМ (металл-бумага-металл). Тоже довольно массивные цилиндры, но, в отличие от электролитов, у них нет отметки "+" на корпусе. Вот в них фольга есть, причем тончайшая, намного тоньше пищевой. У бати несколько было больших. Фольгу мы выбрасывали - за ненадобностью, а тефлоновую или лавсановую ленту, которая служила изолятором использовали как бечевку в хозяйстве. Автору статьи: Чудесная работа, поражаюсь вашему мастерству. Но, хотелось бы, чтоб вы нашли время и показали какой-нибудь относительно простой узел, без станочных деталей в процессе работы. Хотя бы отдельные детали до окраски - чтобы была яснее технология. Какими инструментами пользуетесь, как делаете такие микросклейки и т.д. |

Тема: Re: Работа с металлом в моделях - Люди гибнут за металл... ( Помойму проще достать нормальную краску, а именно Алкад, чем так мучаться:) |

Тема: Re: Работа с металлом в моделях - Люди гибнут за металл... ( Помойму проще достать нормальную краску, а именно Алкад, чем так мучаться:)

Когда Вы сможете с помощью Алкада воспроизвести такую поверхность , обязательно покажите :wink: |

При всем уважении, но лично мне эта поверхность не нравиться, хотя бы потому, что видно, что фольгой обклеивали...то есть не очень то и опрятно. |

При всем уважении, но лично мне эта поверхность не нравиться, хотя бы потому, что видно, что фольгой обклеивали...то есть не очень то и опрятно.

Ну что здесь можно сказать :???: , абсолютное большинство видевших работу Шайтана , оценило ее как высококлассную , Ваше мнение естественно имеет право на существование , но в связи с этим у меня два вопроса , точнее просьба и вопрос Просьба , покажите более реально воссозданную поверхность DC-3 , окрашенную Алкладом и желательно сделанную Вами.:wink: Вопрос , Вы поверхность живого DC-3 , ну или Ли-2 вблизи видели ? |

Добавить свою статью | Обсудить на форуме

Вы должны быть пользователем сайта, чтобы комментировать статьи!

Зарегистрироваться

|

|

|

|

» Последние статьи раздела

|

» Лучшие статьи раздела

|

|

|

|

|

Как я уже писал в статье , Ла-15 был частично оклеен фольгой. Все остальные мелкие детали (створки,стойки,диски.ПИТо) сделаны из металла.

С уважением, Игорь.