| Наши проекты: Склей-ка Модель! : NorthStarModels : Studio XIII : Wiki : Сувениры : Walkarounds : Новости |

Самодельное малогабаритное заточное устройство

Известно, что качество работы моделиста – стендовика во многом определяется качеством используемого инструмента, в том числе, и качеством его заточки. В продаже имеется достаточное количество заточных устройств, однако, у них есть целый ряд недостатков.

Во-первых, доступные по цене (от 1000р.) машины китайского производства имеют недопустимый уровень биений, что обусловлено использованием низкокачественных подшипников, а качественное немецкое изделие стоит от 3500р. Во-вторых, эти устройства высокооборотистые по определению, что при отсутствии навыков мастера-заточника приводит к перегреву и отпуску металла затачиваемого инструмента. В третьих, при переделке или самостоятельном изготовлении инструмента иногда желательно иметь доступ ко всей боковой поверхности абразивного круга. В четвёртых, даже маленькие заточные устройства заводского производства занимают много места на рабочем столе, и без того, как правило, тесном.

В связи с вышеизложенным, мною изготовлено самодельное заточное устройство, свободное от этих недостатков. В качестве двигателя выбран КД-25-УХЛ4, изъятый из списанного устройства для демонстрации рулонных карт. Этот тип низкооборотистого асинхронного двигателя широко распространён, и вы легко найдёте его в списанном инвентаре учебных заведений или на хозяйственных рынках. Для корпуса использован каркас релейного блока от старых станков с ЧПУ, найденный на свалке. Из стали толщиной 2,5 мм. на гильотине вырублена пластина по размеру торца корпуса, и закреплена к нему винтами М3 с гайками (гровер обязательно).

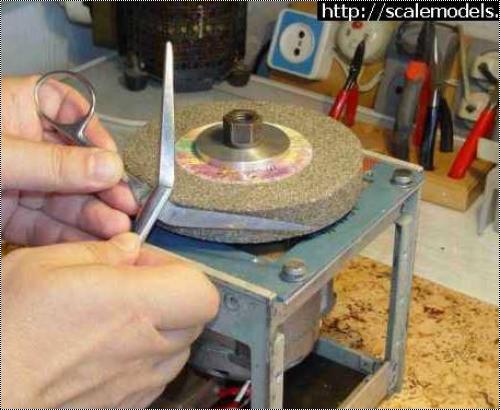

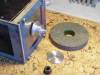

Двигатель, как видно на фотографии, закреплён за фланец к пластине тремя винтами М5. Мотор подключен по обычной схеме через конденсатор 1,5mF 400V. Обмотка возбуждения коммутируется через двухпозиционный переключатель для изменения направления вращения вала двигателя. И конденсатор, и переключатель закреплены на металлической пластине толщиной 2,5 мм, прикреплённой к корпусу винтами с гайками. Из этого же материала изготовлены ограждающие стенки. Сделать их нужно обязательно, чтобы в пылу работы не попасть под напряжение. После завершения электромонтажных работ все оголённые участки электросхемы тщательно изолируются кембриком и изолентой. В качестве абразивного инструмента используются круги 130*32*20 мм, на этот же посадочный размер можно установить алмазную тарелку. Переходник для крепления инструмента выточен токарем за 50р. Будете точить сами – см. фото.

Чем удобна эта самоделка – так это тем, что можно поставить её на бок и подтачивать узкую кромку, например, стамеску. Если нужно заточить длинное лезвие – ставьте машинку на попа и спокойно работайте. Обороты низкие, ну, да нам и не топор точить. Но моделистский инструмент можно точить и править не спеша, не боясь его испортить. Места на столе устройство вообще не занимает – благодаря своей компактности, оно живёт под столом, вылезая только при необходимости. Так что рекомендую потратить немного времени и сделать себе хорошее точило. Да и на кухне ножи всегда острые будут …

N.B. При работе с устройством соблюдайте правила безопасности – под затачиваемый инструмент кладите деревянную бакулочку, пальцы к абразиву не суйте, и вообще, аккуратнее …

Затраты на изготовление:

• Двигатель – со свалки

• Корпус – со свалки

• Металл – какая-то штуковина, найденная на помойке, когда выносил мусор.

• Корпус – со свалки

• Конденсатор и переключатель – старая радиола, увиденная на помойке, когда шёл с работы.

• Переходник – 50р.

• Абразивный круг 130*32*20 - 70р.

Всего: 120р. (а не 3500).

Биений, в силу того, что это нормальный электродвигатель, а не ротор со сквозным валом, как на заводских устройствах, нет вообще, да ещё и реверс есть.

В следующий раз расскажу, что можно сделать из микродвигателей, найденных в хламе.

Олег Якушенко

P.S. Из того, что я часто упоминаю свалку и помойку, не надо делать далеко идущие выводы. Просто глупо проходить мимо выброшенного добра, если оно сможет сделать вашу работу комфортнее и сэкономить деньги. Кстати, из приведённого мною расчёта следует, что я практически заработал на А-моделовский ВМ-12 «Атлант». Неплохо, в общем …

В связи с вышеизложенным, мною изготовлено самодельное заточное устройство, свободное от этих недостатков. В качестве двигателя выбран КД-25-УХЛ4, изъятый из списанного устройства для демонстрации рулонных карт. Этот тип низкооборотистого асинхронного двигателя широко распространён, и вы легко найдёте его в списанном инвентаре учебных заведений или на хозяйственных рынках. Для корпуса использован каркас релейного блока от старых станков с ЧПУ, найденный на свалке. Из стали толщиной 2,5 мм. на гильотине вырублена пластина по размеру торца корпуса, и закреплена к нему винтами М3 с гайками (гровер обязательно).

Двигатель, как видно на фотографии, закреплён за фланец к пластине тремя винтами М5. Мотор подключен по обычной схеме через конденсатор 1,5mF 400V. Обмотка возбуждения коммутируется через двухпозиционный переключатель для изменения направления вращения вала двигателя. И конденсатор, и переключатель закреплены на металлической пластине толщиной 2,5 мм, прикреплённой к корпусу винтами с гайками. Из этого же материала изготовлены ограждающие стенки. Сделать их нужно обязательно, чтобы в пылу работы не попасть под напряжение. После завершения электромонтажных работ все оголённые участки электросхемы тщательно изолируются кембриком и изолентой. В качестве абразивного инструмента используются круги 130*32*20 мм, на этот же посадочный размер можно установить алмазную тарелку. Переходник для крепления инструмента выточен токарем за 50р. Будете точить сами – см. фото.

Чем удобна эта самоделка – так это тем, что можно поставить её на бок и подтачивать узкую кромку, например, стамеску. Если нужно заточить длинное лезвие – ставьте машинку на попа и спокойно работайте. Обороты низкие, ну, да нам и не топор точить. Но моделистский инструмент можно точить и править не спеша, не боясь его испортить. Места на столе устройство вообще не занимает – благодаря своей компактности, оно живёт под столом, вылезая только при необходимости. Так что рекомендую потратить немного времени и сделать себе хорошее точило. Да и на кухне ножи всегда острые будут …

N.B. При работе с устройством соблюдайте правила безопасности – под затачиваемый инструмент кладите деревянную бакулочку, пальцы к абразиву не суйте, и вообще, аккуратнее …

Затраты на изготовление:

• Двигатель – со свалки

• Корпус – со свалки

• Металл – какая-то штуковина, найденная на помойке, когда выносил мусор.

• Корпус – со свалки

• Конденсатор и переключатель – старая радиола, увиденная на помойке, когда шёл с работы.

• Переходник – 50р.

• Абразивный круг 130*32*20 - 70р.

Всего: 120р. (а не 3500).

Биений, в силу того, что это нормальный электродвигатель, а не ротор со сквозным валом, как на заводских устройствах, нет вообще, да ещё и реверс есть.

В следующий раз расскажу, что можно сделать из микродвигателей, найденных в хламе.

Олег Якушенко

P.S. Из того, что я часто упоминаю свалку и помойку, не надо делать далеко идущие выводы. Просто глупо проходить мимо выброшенного добра, если оно сможет сделать вашу работу комфортнее и сэкономить деньги. Кстати, из приведённого мною расчёта следует, что я практически заработал на А-моделовский ВМ-12 «Атлант». Неплохо, в общем …

» Информация о статье

Просмотров: 18291

Опубликовано: 4.7.06 14:47

Опубликовано: 4.7.06 14:47

Добавить свою статью | Обсудить на форуме

Вы должны быть пользователем сайта, чтобы комментировать статьи!

Зарегистрироваться

|

|

|

|

» Последние статьи раздела

|

» Лучшие статьи раздела

|

|

|

|

|